Passo dopo passo raggiungiamo un luogo in cui si è fatta la storia: la linea originale sulla quale sono nate tutte le V12 prodotte dalla Lamborghini.

Aventador

Il progresso tecnologico ha portato ad adottare anche in questo ambito il sistema just in time, ma a differenza della Huracan, la Aventador vede la luce in 12 stazioni con una rotazione ogni 75 minuti. In questo caso le protezioni della carrozzeria sono maniacali: la frequenza con cui vengono scelte verniciature opache è superiore e il minimo danno ad un pannello comporterebbe la necessità di riverniciare l’intera vettura, non essendo possibile ottenere il medesimo risultato con strati differenti. Realizzare una supercar pone anche delle sfide di natura concettuale: avendo adottato una monoscocca in fibra di carbonio gli ingegneri sono infatti dovuti ricorrere ad uno stratagemma per alloggiare la trasmissione in vettura. Accoppiarla dal basso sarebbe stato impossibile, così si è deciso di calarla dall’alto attraverso il vano motore, facendola scivolare in vettura nello stesso modo in cui il piede si infila in una scarpa.

Ogni esemplare è corredato da un cartello applicato sotto il cofano anteriore con un codice che indica il numero progressivo della vettura ed alcuni dettagli specifici relativi alla posizione della guida o al mercato di destinazione. Mentre ci muoviamo, notiamo alcuni carrelli su cui è adagiato il kit aerodinamico di una SVJ viola ed in particolare l’ala posteriore che, essendo incentrata sul sistema ALA 2.0 (Aerodinamica Lamborghini Attiva), ci colpisce per le su dimensioni ridotte. Il carbonio a vista e la forma ad arco si sposano alla perfezione con il corpo vettura e donano alla Aventador aggressività senza appesantire le linee, in un eccellente esercizio di stile.

Il 90% dei tour si chiude con l’ultima stazione della linea originale, ma la nostra stella ha deciso di concederci la possibilità di toccare con mano anche la Linea Urus. Per raggiungerla dobbiamo percorrere qualche centinaio di metri che separa la parte storica dal nuovissimo stabilimento realizzato ad hoc per l’assemblaggio del veicolo con cui la l’azienda modenese ha deciso di invadere il segmento SUV. E’ una giornata calda e il sole a picco sopra le nostre teste non si sposa alla perfezione con la necessità di camminare, ma bastano pochi passi per trasformare la fatica in emozione. Le vie che separano le diverse aree della città Lamborghini, pullulano di Huracàn e Aventador intente a percorrere i primi chilometri su strada prima di essere consegnate ai legittimi proprietari e quel che ne deriva è una splendida sinfonia. Ci dicono che i tester ufficiali sono 6, ma, considerando il sorriso beffardo della nostra guida e il numero di vetture in movimento, non è difficile intuire che il numero dei fortunati è decisamente superiore.

#SinceWeMadeItPossible

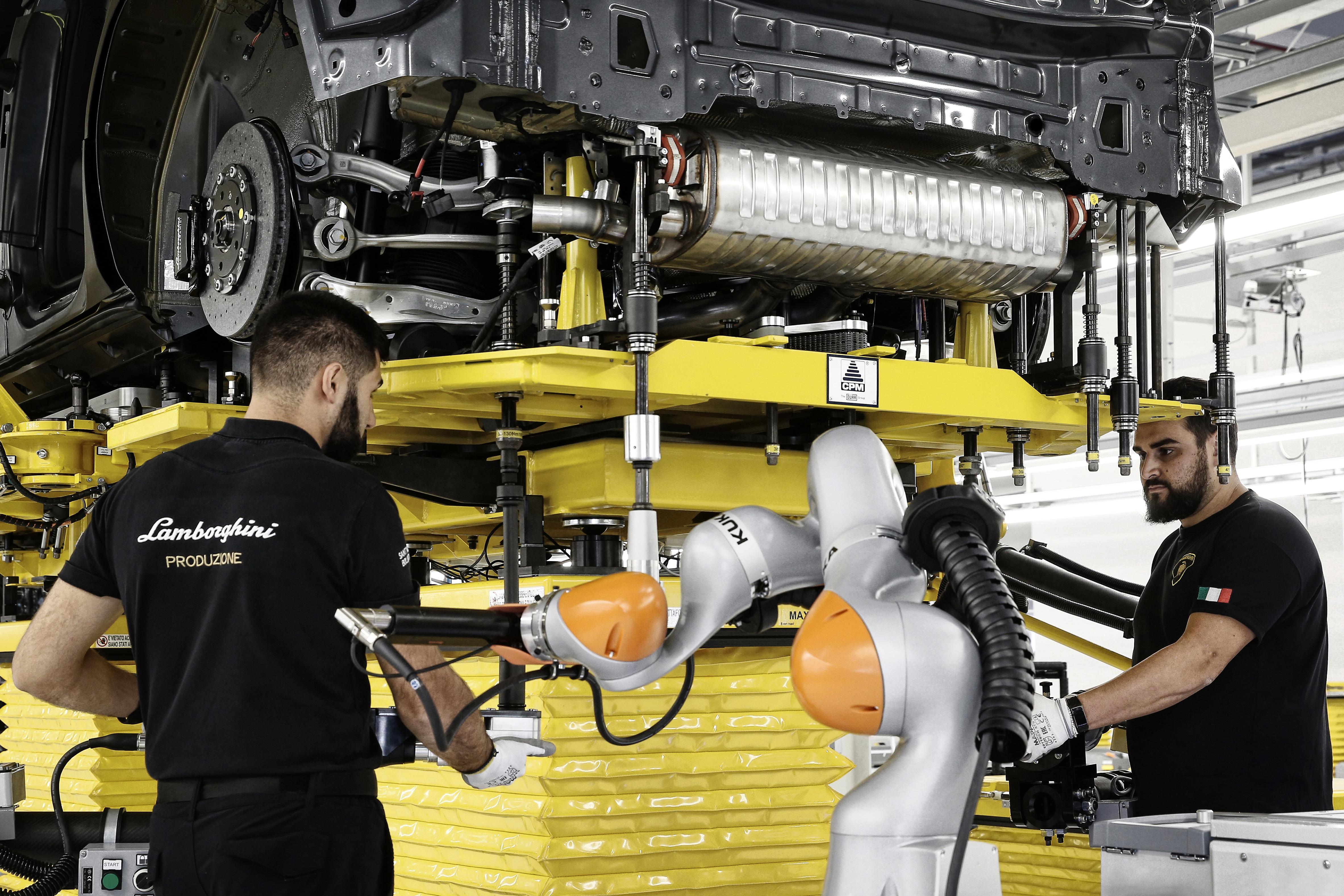

Manifattura Italiana è un concetto che fonde il progresso tecnologico alla centralità dell’uomo. Con Urus, Lamborghini ha alzato l’asticella fornendo ai dipendenti un ambiente totalmente digitalizzato nel quale anche il serraggio di una semplice vite concorre alla creazione del registro di ogni singola vettura. Tutti gli addetti hanno in dotazione un braccialetto elettronico con cui possono reperire informazioni sul veicolo e certificare il completamento delle operazioni che vengono inviate via wi-fi al MES (Manufacturing Execution System), un sistema di gestione della produzione integrato in grado di monitorare anche l’efficienza degli impianti e di programmarne la manutenzione ordinaria e straordinaria. Ciò nonostante la formazione e le capacità individuali ricoprono tuttora un ruolo centrale nel processo di assemblaggio: al fine di mantenere un elevato standard di sicurezza le uniche fasi demandate ad un robot sono quelle dell’applicazione del collante ai cristalli e del fissaggio bulloni.

Essendo un veicolo destinato a diversi utilizzi, Urus è dotato di un set di ammortizzatori ad aria che viene minuziosamente tarato e verificato prima della messa su strada: la fase immediatamente successiva al processo di assemblaggio prevede infatti una rigorosa serie di test sulle diverse configurazioni di assetto, impianto sterzante e sistemi ADAS, nel corso dei quali vengono raggiunte condizioni limite con altezze da terra superiori rispetto a quelle che i clienti avranno la possibilità ottenere di in ordine di marcia. Nato come l’oggetto di una sfida intrigante, Urus è già diventato una solida certezza tanto da costringere i vertici dell’azienda a rimandare l’attivazione del programma Ad Personam per far fronte al grande numero di richieste pervenute nei primi mesi dal lancio.

La nostra visita volge ormai al termine e ci troviamo a muovere gli ultimi passi di questo affascinate viaggio, percorrendo a ritroso quel breve tratto di strada che separa idealmente il fascino del progresso tecnologico dal carisma della storia, proprio nel momento in cui decine di dipendenti concludono la giornata lavorativa e varcano i cancelli per tornare a casa. La maggior parte indossa ancora la polo d’ordinanza con il logo “Lamborghini Produzione” stampigliato sulle spalle: nessuno corre, alcuni chiacchierano amichevolmente, altri non perdono l’occasione per lanciare un’ultima occhiata alle vetture che rientrano dai test. Forse il segreto di tanto successo sta proprio nella capacità di aver racchiuso nell’essenza di un marchio le capacità industriali di un grande costruttore e la passione di chi oggi come nel 1963 affronta le sfide al grido di “We are not supercars, We are Lamborghini”.

Leggi la prima parte del racconto

(immagini: https://media.lamborghini.com)

I¦ll immediately seize your rss feed as I can’t in finding your email subscription link or e-newsletter service. Do you have any? Kindly permit me recognize in order that I may subscribe. Thanks.

Greetings from Carolina! I’m bored to tears at work so I decided to check out your

blog on my iphone during lunch break. I love the knowledge you provide here and can’t

wait to take a look when I get home. I’m surprised

at how fast your blog loaded on my cell phone .. I’m not even using WIFI, just 3G ..

Anyways, good blog!

Somebody essentially help to make critically articles I would state. That is the first time I frequented your website page and up to now? I surprised with the analysis you made to create this particular publish incredible. Excellent process!

Those are yours alright! . We at least need to get these people stealing images to start blogging! They probably just did a image search and grabbed them. They look good though!

Your place is valueble for me. Thanks!…

Wow! Thank you! I permanently needed to write on my website something like that. Can I include a portion of your post to my site?

Hello.This article was really remarkable, particularly because I was searching for thoughts on this matter last Tuesday.

Hello! I could have sworn I’ve been to this blog before but after browsing through some of the post I realized it’s new to me. Anyways, I’m definitely happy I found it and I’ll be book-marking and checking back frequently!

Howdy would you mind letting me know which web host you’re utilizing?

I’ve loaded your blog in 3 completely different internet browsers and I must

say this blog loads a lot quicker then most.

Can you suggest a good hosting provider at a reasonable price?

Kudos, I appreciate it!

What i do not understood is actually how you are not really much more well-liked than you might be right now. You’re so intelligent. You realize therefore significantly relating to this subject, produced me personally consider it from so many varied angles. Its like women and men aren’t fascinated unless it is one thing to accomplish with Lady gaga! Your own stuffs great. Always maintain it up!

We’re a gaggle of volunteers and starting a new scheme in our community.

Your web site offered us with helpful info to work on. You have done an impressive job and

our entire group will be thankful to you.

Hey there! I could have sworn I’ve been to this blog before but after reading through some

of the post I realized it’s new to me. Anyhow, I’m definitely happy I found it and I’ll be book-marking

and checking back often!

I discovered your blog site on google and check a few of your early posts. Continue to keep up the very good operate. I just additional up your RSS feed to my MSN News Reader. Seeking forward to reading more from you later on!…

Normally I do not read article on blogs, but I wish to say that this write-up very pressured me to check out and do it! Your writing style has been surprised me. Thanks, very great post.

But wanna input that you have a very decent website , I love the design it actually stands out.

I just like the valuable information you supply in your articles.

I will bookmark your weblog and check once more right here

frequently. I am somewhat certain I will learn many new stuff proper here!

Good luck for the next!

Your means of telling the whole thing in this piece of writing is in fact good, all

be able to without difficulty know it, Thanks a lot.

Good response in return of this difficulty with firm arguments and explaining the whole thing regarding that.

I am delighted that I detected this blog, precisely the right information that I was searching for! .

Hello.This article was really fascinating, especially since I was looking for thoughts on this topic last Thursday.

Simply want to say your article is as amazing. The clarity to your put up is simply nice and i could suppose you’re a professional in this subject. Fine along with your permission let me to grab your RSS feed to stay up to date with drawing close post. Thank you 1,000,000 and please carry on the gratifying work.

Way cool, some valid points! I appreciate you making this article available, the rest of the site is also high quality. Have a fun.

I view something genuinely interesting about your website so I saved to my bookmarks.

As a Newbie, I am permanently searching online for articles that can aid me. Thank you

Hey just wanted to give you a quick heads up.

The words in your article seem to be running off the screen in Internet explorer.

I’m not sure if this is a format issue or something to do

with browser compatibility but I figured I’d post to let you know.

The layout look great though! Hope you get the problem resolved

soon. Many thanks

My brother recommended I might like this website. He

was entirely right. This post actually made my day.

You can not imagine just how much time I had spent for this

info! Thanks!

I’m not that much of a online reader to be honest but your

sites really nice, keep it up! I’ll go ahead and

bookmark your website to come back in the future.

Cheers

Good day! I simply wish to give you a big thumbs up for the excellent info you’ve got here on this post.

I am coming back to your website for more soon.

Hello, yeah this piece of writing is genuinely good and I

have learned lot of things from it about blogging.

thanks.

This post will assist the internet viewers for building up new website or even a weblog from

start to end.

Highly descriptive blog, I enjoyed that a lot.

Will there be a part 2?

I enjoy what you guys are up too. Such clever work and coverage!

Keep up the very good works guys I’ve you guys to

my blogroll.

Thank you, I have just been looking for info about this topic for ages and yours

is the best I’ve discovered so far. But, what about the conclusion?

Are you sure concerning the supply?

Wow, incredible weblog format! How lengthy have you ever been blogging for?

you made running a blog look easy. The entire look of your website is excellent, as smartly as the

content!

WOW just what I was looking for. Came here by searching for clove

oil toothache

I could not resist commenting. Perfectly written!

I have been browsing on-line more than 3 hours nowadays, yet I never discovered any fascinating article like yours.

It’s lovely price sufficient for me. Personally, if all webmasters and bloggers made just

right content as you did, the net might be much more useful

than ever before.

Yes! Finally someone writes about seo.

Hi, I do believe this is a great site. I stumbledupon it 😉 I will revisit once again since I book-marked

it. Money and freedom is the greatest way to change,

may you be rich and continue to help other people.

Howdy! Someone in my Myspace group shared this site with us so I

came to give it a look. I’m definitely loving the

information. I’m bookmarking and will be tweeting this to my followers!

Superb blog and outstanding style and design.

Great goods from you, man. I have understand your stuff previous to and you

are just extremely fantastic. I actually

like what you have acquired here, certainly like what you are saying and the way in which you say it.

You make it entertaining and you still take care of to keep it sensible.

I can not wait to read much more from you. This is really

a terrific site.

Heya just wanted to give you a quick heads up and let

you know a few of the pictures aren’t loading correctly.

I’m not sure why but I think its a linking issue. I’ve tried it in two different browsers and both show the

same outcome.

Someone essentially assist to make significantly posts I’d state.

This is the first time I frequented your web page and to this point?

I amazed with the research you made to create this actual put up extraordinary.

Fantastic process!

My spouse and I stumbled over here coming from a different page and thought I might as well check things out.

I like what I see so now i’m following you.

Look forward to checking out your web page for a second time.

It’s a pity you don’t have a donate button! I’d definitely donate

to this fantastic blog! I suppose for now i’ll settle for bookmarking and adding your RSS feed to my Google account.

I look forward to fresh updates and will talk about this site with my Facebook group.

Chat soon!

I’d like to find out more? I’d like to find out some

additional information.

Hello colleagues, its wonderful paragraph on the topic

of tutoringand fully defined, keep it up all the time.

Pretty great post. I simply stumbled upon your weblog and wished to say that I have really loved surfing around your

blog posts. In any case I will be subscribing for your feed and I’m

hoping you write again very soon!

Its like you read my mind! You seem to know so much about this, like you wrote the book in it or something.

I think that you could do with a few pics to

drive the message home a bit, but instead of that, this is magnificent blog.

A great read. I will definitely be back.

I found your weblog website on google and verify a couple of of your early posts. Continue to maintain up the excellent operate. I just extra up your RSS feed to my MSN Information Reader. In search of forward to reading extra from you afterward!…

Wonderful blog! I found it while searching on Yahoo News.

Do you have any suggestions on how to get listed in Yahoo News?

I’ve been trying for a while but I never seem to get there!

Appreciate it

Hi my family member! I wish to say that this article is amazing, nice written and come with almost all important infos.

I would like to see more posts like this .

Howdy, i read your blog from time to time and i own a similar one and i was just wondering if

you get a lot of spam responses? If so how do

you protect against it, any plugin or anything you can suggest?

I get so much lately it’s driving me mad so any help is very

much appreciated.

Hey there, I think your site might be having browser compatibility issues. When I look at your blog in Opera, it looks fine but when opening in Internet Explorer, it has some overlapping. I just wanted to give you a quick heads up! Other then that, great blog!

of course like your website but you need to test the spelling on quite a few of your posts.

Several of them are rife with spelling issues and I to find it very troublesome to tell the reality then again I’ll definitely come back again.

Hey very nice website!! Man .. Excellent .. Amazing .. I will bookmark your site and take the feeds also…I’m happy to find numerous useful information here in the post, we need work out more strategies in this regard, thanks for sharing. . . . . .

Hey there I am so grateful I found your web site, I really found you by mistake,

while I was researching on Aol for something else, Anyways I am

here now and would just like to say thanks for a marvelous post and a all round

exciting blog (I also love the theme/design), I don’t have time to browse it

all at the minute but I have saved it and also added

your RSS feeds, so when I have time I will

be back to read a great deal more, Please do keep up the excellent job.

An interesting discussion is worth comment. I think that you should write more on this topic, it might not be a taboo subject but generally people are not enough to speak on such topics. To the next. Cheers

Actually no matter if someone doesn’t be aware of then its up to other people that they will assist,

so here it takes place.

I blog quite often and I genuinely thank you

for your information. This article has really peaked my interest.

I will book mark your site and keep checking for

new information about once a week. I subscribed to your RSS feed

as well.

I blog frequently and I truly appreciate your content.

Your article has really peaked my interest.

I’m going to bookmark your website and keep checking for new information about once a week.

I opted in for your RSS feed as well.

Tremendous things here. I’m very happy to peer your post.

Thank you so much and I’m looking ahead to contact you.

Will you please drop me a mail?

Hello to all, for the reason that I am truly keen of reading

this weblog’s post to be updated regularly. It includes fastidious stuff.

Neat blog! Is your theme custom made or did you download it from somewhere?

A design like yours with a few simple adjustements would really make my blog stand out.

Please let me know where you got your theme. Thank you

Write more, thats all I have to say. Literally, it seems

as though you relied on the video to make your point. You obviously know what youre talking about, why throw away your intelligence on just posting videos to

your site when you could be giving us something informative to read?

You’re so awesome! I do not believe I’ve read through anything like that before.

So nice to discover another person with some original thoughts

on this subject matter. Really.. thanks for starting this up.

This web site is something that is needed on the internet,

someone with a little originality!

Hi there, I discovered your web site by way of Google even as looking for a related topic, your web site got here up, it appears good.

I have bookmarked it in my google bookmarks.

Hi there, simply was aware of your weblog via Google, and found that it

is really informative. I’m going to be careful for

brussels. I’ll appreciate for those who proceed this in future.

Many other people can be benefited out of your writing.

Cheers!

Hello everyone, it’s my first visit at this web site,

and article is in fact fruitful in favor of me, keep up posting such content.

Definitely believe that which you said. Your favorite reason seemed to be on the internet

the simplest thing to be aware of. I say to you, I certainly get irked

while people think about worries that they plainly don’t know about.

You managed to hit the nail upon the top and also defined out the whole thing

without having side effect , people can take a signal. Will likely be back to get more.

Thanks

Asking questions are in fact pleasant thing if you are

not understanding something entirely, but this

post offers good understanding yet.

Hmm it looks like your site ate my first comment (it was super long) so

I guess I’ll just sum it up what I had written and say,

I’m thoroughly enjoying your blog. I as well am an aspiring blog writer but I’m still new to the whole thing.

Do you have any tips and hints for inexperienced blog writers?

I’d certainly appreciate it.

Awesome post.

Everything is very open with a very clear description of the challenges.

It was definitely informative. Your website is

extremely helpful. Many thanks for sharing!

If some one needs expert view regarding blogging and site-building

afterward i recommend him/her to visit this website, Keep up the pleasant work.

I’m not that much of a internet reader to be honest but your sites really nice, keep it up!

I’ll go ahead and bookmark your website to come back down the road.

All the best

Valuable info. Lucky me I discovered your web site by

chance, and I am surprised why this accident did not came about earlier!

I bookmarked it.

Write more, thats all I have to say. Literally, it seems as though you relied on the video to make your point. You clearly know what youre talking about, why waste your intelligence on just posting videos to your site when you could be giving us something enlightening to read?

Good ?V I should certainly pronounce, impressed with your site. I had no trouble navigating through all tabs as well as related info ended up being truly simple to do to access. I recently found what I hoped for before you know it at all. Quite unusual. Is likely to appreciate it for those who add forums or anything, web site theme . a tones way for your client to communicate. Nice task..

Hello to every one, it’s actually a nice for me to pay a visit this web site, it consists of valuable Information.

My brother suggested I might like this website. He was totally right. This post actually made my day. You can not imagine just how much time I had spent for this info! Thanks!

Hi it’s me, I am also visiting this web site regularly,

this web page is in fact good and the users are genuinely sharing

good thoughts.

hello there and thank you for your information – I have definitely picked up something new from right here. I did however expertise some technical points using this site, as I experienced to reload the site lots of times previous to I could get it to load properly. I had been wondering if your web host is OK? Not that I’m complaining, but sluggish loading instances times will often affect your placement in google and could damage your quality score if ads and marketing with Adwords. Well I’m adding this RSS to my e-mail and can look out for much more of your respective exciting content. Ensure that you update this again very soon..

Your style is so unique compared to many other people. Thank you for publishing when you have the opportunity,Guess I will just make this bookmarked.2

I have been reading out a few of your posts and i can state nice stuff. I will surely bookmark your site.

Some truly prime content on this internet site, saved to fav.

Hey! I know this is somewhat off topic but I was wondering which blog platform are you using for this site? I’m getting sick and tired of WordPress because I’ve had problems with hackers and I’m looking at alternatives for another platform. I would be fantastic if you could point me in the direction of a good platform.

Some truly fantastic info , Gladiolus I noticed this.